No proceso de produción química, a presión non só afecta á relación de equilibrio e á velocidade de reacción do proceso de produción, senón que tamén afecta aos parámetros importantes do balance de materiais do sistema. No proceso de produción industrial, algúns requiren unha presión alta moito maior que a presión atmosférica, como o polietileno de alta presión. A polimerización lévase a cabo a unha presión alta de 150 MPA, e outros deben levarse a cabo a unha presión negativa moito menor que a presión atmosférica. Como a destilación ao baleiro nas refinerías de petróleo. A presión de vapor de alta presión da planta química PTA é de 8,0 MPA e a presión de alimentación de osíxeno é duns 9,0 MPAG. A medición da presión é tan extensa que o operador debe cumprir estritamente as regras para o uso de varios instrumentos de medición de presión, reforzar o mantemento diario e evitar calquera neglixencia ou descoido. Todos eles poden incorrer en enormes danos e perdas, se non se alcanzan os obxectivos de alta calidade, alto rendemento, baixo consumo e produción segura.

Primeira sección: concepto básico da medición da presión

- Definición de estrés

Na produción industrial, a presión, comunmente coñecida como forza, refírese á forza que actúa uniforme e verticalmente sobre unha unidade de área, e a súa magnitude está determinada pola área soportadora da forza e a magnitude da forza vertical. Exprésase matematicamente como:

P=F/S onde P é a presión, F é a forza vertical e S é a área da forza

- Unidade de presión

En enxeñaría tecnolóxica, o meu país adopta o Sistema Internacional de Unidades (SI). A unidade de cálculo da presión é o Pa (Pa). 1 Pa é a presión xerada por unha forza de 1 Newton (N) que actúa vertical e uniformemente sobre unha área de 1 metro cadrado (M2), que se expresa como N/m2 (Newton/metro cadrado). Ademais de Pa, a unidade de presión tamén pode ser o quilopascal e o megapascal. A relación de conversión entre elas é: 1 MPA = 10³ KPA = 10⁶ PA.

Debido a moitos anos de costume, a presión atmosférica de enxeñaría aínda se usa na enxeñaría. Para facilitar a conversión mutua no uso, as relacións de conversión entre varias unidades de medición de presión de uso común enuméranse en 2-1.

| Unidade de presión | Ambiente de enxeñaría kg/cm2 | mmHg | mmH2O | caixeiro automático | Pa | barra | 1b/polgada² |

| kgf/cm2 | 1 | 0,73 × 10³ | 104 | 0,9678 | 0,99 × 105 | 0,99 × 105 | 14.22 |

| MmHg | 1,36 × 10-3 | 1 | 13.6 | 1,32 × 102 | 1,33 × 10² | 1,33 × 10-3 | 1,93 × 10-2 |

| MmH2O | 10-4 | 0,74×10-2 | 1 | 0,96 × 10-4 | 0,98 × 10 | 0,93 × 10-4 | 1,42 × 10-3 |

| Caixeiro automático | 1,03 | 760 | 1,03 × 10⁴ | 1 | 1,01 × 105 | 1,01 | 14,69 |

| Pa | 1,02 × 10-5 | 0,75 × 10-2 | 1,02×10-2 | 0,98 × 10-5 | 1 | 1×10-5 | 1,45 × 10-4 |

| Bar | 1,019 | 0,75 | 1,02 × 10⁴ | 0,98 | 1×105 | 1 | 14,50 |

| lb/polgada² | 0,70×10-2 | 51,72 | 0,70 × 10³ | 0,68 × 10⁻² | 0,68 × 10⁴ | 0,68 × 10⁻² | 1 |

- Formas de expresar o estrés

Hai tres xeitos de expresar a presión: presión absoluta, presión manométrica, presión negativa ou baleiro.

A presión baixo baleiro absoluto chámase presión cero absoluto, e a presión expresada en función da presión cero absoluto chámase presión absoluta.

A presión manométrica é a presión expresada en función da presión atmosférica, polo que está exactamente a unha atmosfera (0,01 MP) de distancia da presión absoluta.

É dicir: P táboa = P absolutamente - P grande (2-2)

A presión negativa adoita denominarse baleiro.

Pódese observar a partir da fórmula (2-2) que a presión negativa é a presión manométrica cando a presión absoluta é inferior á presión atmosférica.

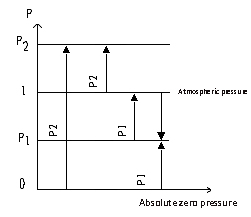

A relación entre a presión absoluta, a presión manométrica, a presión negativa ou o baleiro móstrase na seguinte figura:

A maioría dos valores de indicación de presión empregados na industria son presión manométrica, é dicir, o valor de indicación do manómetro é a diferenza entre a presión absoluta e a presión atmosférica, polo que a presión absoluta é a suma da presión manométrica e a presión atmosférica.

Sección 2 Clasificación dos instrumentos de medición de presión

O rango de presión que se debe medir na produción química é moi amplo e cada un ten a súa particularidade en diferentes condicións de proceso. Isto require o uso de instrumentos de medición de presión con diferentes estruturas e diferentes principios de funcionamento para cumprir cos diversos requisitos de produción. Diferentes requisitos.

Segundo os diferentes principios de conversión, os instrumentos de medición de presión pódense dividir grosso modo en catro categorías: manómetros de columna de líquido; manómetros elásticos; manómetros eléctricos e manómetros de pistón.

- Manómetro de columna líquida

O principio de funcionamento do manómetro de columna de líquido baséase no principio da hidrostática. O instrumento de medición de presión fabricado segundo este principio ten unha estrutura simple, é cómodo de usar, ten unha precisión de medición relativamente alta, é barato e pode medir pequenas presións, polo que se usa amplamente na produción.

Os manómetros de columna líquida pódense dividir en manómetros de tubo en U, manómetros de tubo único e manómetros de tubo inclinado segundo as súas diferentes estruturas.

- Manómetro elástico

O manómetro elástico úsase amplamente na produción química porque ten as seguintes vantaxes, como unha estrutura simple. É firme e fiable. Ten un amplo rango de medición, é doado de usar, doado de ler, de baixo prezo e ten unha precisión suficiente, e é doado de enviar e realizar instrucións remotas, gravar automaticamente, etc.

O manómetro elástico fabrícase empregando varios elementos elásticos de diferentes formas para producir deformación elástica baixo a presión que se vai medir. Dentro do límite elástico, o desprazamento de saída do elemento elástico está nunha relación lineal coa presión que se vai medir. Polo tanto, a súa escala é uniforme, os compoñentes elásticos son diferentes e o rango de medición de presión tamén é diferente, como os compoñentes corrugados do diafragma e do fuelle, que xeralmente se usan en ocasións de medición de baixa presión e baixa presión, o tubo de resorte helicoidal único (abreviado como tubo de resorte) e o tubo de resorte helicoidal múltiple úsase para medicións de alta, media presión ou baleiro. Entre eles, o tubo de resorte helicoidal único ten un rango relativamente amplo de medición de presión, polo que é o máis utilizado na produción química.

- Transmisores de presión

Na actualidade, os transmisores de presión eléctricos e pneumáticos úsanse amplamente nas plantas químicas. Son un instrumento que mide continuamente a presión medida e a converte en sinais estándar (presión de aire e corrente). Pódense transmitir a longas distancias e a presión pódese indicar, rexistrar ou axustar na sala de control central. Pódense dividir en baixa presión, presión media, alta presión e presión absoluta segundo diferentes rangos de medición.

Sección 3 Introdución aos instrumentos de presión en plantas químicas

Nas plantas químicas, os manómetros de tubo Bourdon úsanse xeralmente como manómetros. Non obstante, tamén se empregan manómetros de diafragma, diafragma corrugado e espiral segundo os requisitos de traballo e os requisitos de materiais.

O diámetro nominal do manómetro in situ é de 100 mm e o material é aceiro inoxidable. É axeitado para calquera condición meteorolóxica. O manómetro con xunta cónica positiva de 1/2HNPT, vidro de seguridade e membrana de ventilación, indicación e control in situ é pneumático. A súa precisión é de ±0,5 % da escala completa.

O transmisor de presión eléctrico utilízase para a transmisión remota de sinais. Caracterízase por unha alta precisión, un bo rendemento e unha alta fiabilidade. A súa precisión é de ±0,25 % da escala completa.

O sistema de alarma ou de interbloqueo usa un interruptor de presión.

Sección 4 Instalación, uso e mantemento de manómetros

A precisión da medición da presión non só está relacionada coa precisión do propio manómetro, senón tamén con se está instalado de forma razoable, se é correcto ou non e como se usa e mantén.

- Instalación dun manómetro

Ao instalar o manómetro, débese prestar atención a se o método de presión e a localización seleccionados son axeitados, o que ten un impacto directo na súa vida útil, precisión da medición e calidade do control.

Os requisitos para os puntos de medición de presión, ademais de seleccionar correctamente a localización específica de medición de presión no equipo de produción, durante a instalación, a superficie do extremo interior do tubo de presión inserido no equipo de produción debe manterse aliñada coa parede interior do punto de conexión do equipo de produción. Non debe haber protuberancias nin rebabas para garantir que a presión estática se obteña correctamente.

A localización da instalación é doada de observar e procure evitar a influencia da vibración e as altas temperaturas.

Ao medir a presión do vapor, débese instalar unha tubaxe de condensado para evitar o contacto directo entre o vapor a alta temperatura e os compoñentes, e a tubaxe debe illarse ao mesmo tempo. Para medios corrosivos, débense instalar tanques de illamento cheos de medios neutros. En resumo, segundo as diferentes propiedades do medio medido (alta temperatura, baixa temperatura, corrosión, sucidade, cristalización, precipitación, viscosidade, etc.), tómense as medidas anticorrosión, anticonxelación e antibloqueo correspondentes. Tamén se debe instalar unha válvula de peche entre o porto de toma de presión e o manómetro, de xeito que cando se revise o manómetro, a válvula de peche se instale preto do porto de toma de presión.

No caso de verificación in situ e lavado frecuente do tubo de impulso, a válvula de peche pode ser un interruptor de tres vías.

O catéter guía de presión non debe ser demasiado longo para reducir a lentitude da indicación de presión.

- Uso e mantemento do manómetro

Na produción química, os manómetros adoitan verse afectados polo medio medido, como a corrosión, a solidificación, a cristalización, a viscosidade, o po, a alta presión, a alta temperatura e as flutuacións bruscas, que a miúdo provocan diversas avarías no manómetro. Para garantir o funcionamento normal do instrumento, reducir a aparición de avarías e prolongar a vida útil, é necesario realizar un bo traballo de inspección de mantemento e mantemento rutineiro antes do inicio da produción.

1. Mantemento e inspección antes do inicio da produción:

Antes do inicio da produción, adoitan realizarse probas de presión nos equipos de proceso, tubaxes, etc. A presión de proba é xeralmente aproximadamente 1,5 veces a presión de funcionamento. A válvula conectada ao instrumento debe estar pechada durante a proba de presión do proceso. Abra a válvula do dispositivo de toma de presión e comprobe se hai algunha fuga nas unións e soldaduras. Se se atopa algunha fuga, debe eliminarse a tempo.

Despois de completar a proba de presión. Antes de prepararse para comezar a produción, comprobe se as especificacións e o modelo do manómetro instalado son coherentes coa presión do medio medido requirido polo proceso; se o manómetro calibrado ten un certificado e, se hai erros, deben corrixirse a tempo. O manómetro de presión líquida debe encherse con fluído de traballo e o punto cero debe corrixirse. O manómetro equipado cun dispositivo de illamento debe engadir líquido de illamento.

2. Mantemento e inspección do manómetro durante a condución:

Durante o inicio da produción, a medición da presión do medio pulsante, para evitar danos no manómetro debido a impactos instantáneos e sobrepresión, a válvula debe abrirse lentamente e observarse as condicións de funcionamento.

Para os manómetros que miden vapor ou auga quente, o condensador debe encherse con auga fría antes de abrir a válvula do manómetro. Cando se detecta unha fuga no instrumento ou na tubaxe, débese cortar a válvula do dispositivo de toma de presión a tempo e, a continuación, arranxala.

3. Mantemento diario do manómetro:

O instrumento en funcionamento debe ser inspeccionado regularmente todos os días para mantelo limpo e comprobar a súa integridade. Se se atopa o problema, elimínao a tempo.

Data de publicación: 15 de decembro de 2021